Aluminium jest doskonałym materiałem do wytwarzania części metalowych, bez względu na to, czy chodzi o zupełnie nowy produkt, czy o produkcję większych ilości istniejącego produktu, gdy wzrasta na niego popyt. Materiał ten jest niedrogi oraz ma świetną przewodność cieplną i elektryczną, jednakże osiągane rezultaty zależą od zastosowanej metody odlewania aluminium. Mają one swoje ograniczenia i możliwości, dlatego należy porównywać ze sobą różne metody. W ten sposób możesz wybrać metodę, która będzie najlepiej odpowiadać Twoim potrzebom produkcyjnym.

Wybierz metodę odlewania aluminium w oparciu o wielkość produkcji

Najważniejszą kwestią przy odlewaniu aluminium jest wielkość produkcji. Dzięki odpowiedniej metodzie odlewania Twoje produkty będą miały pożądaną jakość pod względem dokładności wymiarów, jakości powierzchni, przewodności cieplnej i elektrycznej, wytrzymałości mechanicznej, kosztów produkcji i oprzyrządowania, a także czasu dostawy. Roczna wielkość produkcji, którą można osiągać każdą z metod, zależy jednak od wymagań i budżetu przeznaczonego na dany produkt. Wolumeny podano wyłącznie poglądowo..

Odlewanie aluminium w formach piaskowych: ekonomiczna produkcja małoseryjna i tworzenie prototypów

Odlewanie w formach piaskowych jest metodą stosowaną przy małych wielkościach produkcji (od 1 do 5000 sztuk rocznie) oraz prototypowaniu. W tej metodzie stopione aluminium jest wlewane do formy wykonanej z piasku połączonego żywicą, co umożliwia produkcję odlewów o dowolnych rozmiarach przy niskich kosztach oprzyrządowania. Z jednej strony, w zależności od rodzaju produktu, metoda ta może być najszybszą metodą jego odlewania. Jednak z drugiej strony czas dostawy może być zbyt długi, aby odpowiedzieć na pilne zapotrzebowanie. Wszystko zależy od produktu i obciążenia pracą Twojego partnera w zakresie odlewania. Ponadto ta metoda odlewania cechuje się niską dokładnością wymiarów, a zatem nie jest odpowiednia do produkcji bardzo złożonych produktów. Do wykonania prototypu potrzebne są tylko ogólne wymiary produktu, aby sprawdzić wytrzymałość mechaniczną jego struktury.

Odlewanie w formach piaskowych – zalety

- Odpowiednie do prototypowania lub niewielkich ilości produktu

- Odpowiednie do odlewania różnych rozmiarów

- Ekonomiczna metoda dzięki niskim kosztom oprzyrządowania

Odlewanie w formach piaskowych – wady

- Brak możliwości sprostania nagłym zapotrzebowaniom z powodu długiego czasu realizacji

- Nie nadaje się do produkcji bardzo złożonych produktów ze względu na niską dokładność wymiarów.

Kliknij tutaj, aby uzyskać więcej informacji na temat usług odlewania w formach piaskowych oferowanych przez Alteams.

Odlewanie pod niskim ciśnieniem, formowanie skorupowe oraz odlewanie grawitacyjne dla średnich wolumenów i serii próbnych

Kiedy wielkość produkcji Twojego produktu jest umiarkowana lub wzrasta z małych ilości odlewów piaskowych, jest kilka metod do rozważenia. Odlewanie pod niskim ciśnieniem, formowanie skorupowe oraz odlewanie grawitacyjne to metody odlewania cechujące się wysoką jakością i niskimi kosztami w przypadku średnich wolumenów.

Odlewanie pod niskim ciśnieniem pozwala na uzyskania wysokiej solidności i niskiej porowatości komponentów aluminiowych.

Odlewanie pod niskim ciśnieniem jest opłacalną metodą, w której forma jest zalewana powoli płynnym aluminium wtłaczanym ku górze do środka matrycy przez rurę pod niskim ciśnieniem. Zapewnia to wysoką solidność i niską porowatość produktu. Ponadto jego właściwości mechaniczne, takie jak przewodność cieplna, można poprawić poprzez obróbkę cieplną. Odlewanie pod niskim ciśnieniem zapewnia także wysoką jakość wykończenia powierzchni, co ułatwia dopasowanie komponentów do odlanej części. Koszty tej metody są nieznacznie wyższe od odlewania w formach piaskowych, ale formy mają większą trwałość. Metoda ta nie nadaje się do produkcji masowej, ponieważ pozwala ona na wyprodukowanie od 100 do 10 000 sztuk rocznie.

Odlewanie pod niskim ciśnieniem – zalety

- Wysoka wytrzymałość odlewów

- Niska porowatość odlewów

- Właściwości mechaniczne produktu można poprawić poprzez obróbkę cieplną

- Wysoka jakość wykończenia powierzchni

- Dłuższa trwałość matryc niż w przypadku innych form

Odlewanie pod niskim ciśnieniem – wady

- Koszty są nieco wyższe niż w przypadku odlewania w formach piaskowych

- Metoda nie nadaje się do produkcji dużych wolumenów

Kliknij tutaj, aby uzyskać więcej informacji na temat usług odlewania pod niskim ciśnieniem oferowanych przez Alteams.

Formowanie skorupowe średnich wolumenów i serii próbnych

Formowanie skorupowe jest również konkurencyjną metodą produkcji umiarkowanych wolumenów (od 100 do 10 000 sztuk rocznie), serii próbnych, a nawet prototypów, szczególnie w przypadku produktów cienkościennych. Metoda polega na wlewaniu roztopionego aluminium do formy skorupowo-piaskowej, którą wykonuje się przez sypanie drobnego piasku na rozgrzany metalowy wzór. Ta metoda odlewania aluminium pozwala osiągnąć wysoką dokładność wymiarów i precyzyjne wykończenie powierzchni. Z tego powodu, podobnie jak w przypadku odlewania pod niskim ciśnieniem i grawitacyjnego, koszty tej metody są wyższe niż koszty odlewania w formach piaskowych. Formy są jednorazowe, dlatego nie polecamy formowania skorupowego do produkcji masowej.

Formowanie skorupowe – zalety

- Najlepsza metoda produkcji wyrobów cienkościennych

- Wysoka jakość wykończenia powierzchni

- Wysoka dokładność wymiarów

- Dobra metoda produkcji serii próbnych odlewanych komponentów

Formowanie skorupowe – wady

- Metoda nie nadaje się do produkcji masowej, gdyż formy są jednorazowe

- Wyższe koszty niż w przypadku odlewania w formach piaskowych

Kliknij tutaj, aby uzyskać więcej informacji na temat usług formowania skorupowego oferowanych przez Alteams.

Odlewanie grawitacyjne do produkcji małych ilości bardzo skomplikowanych i małych elementów aluminiowych

Odlewanie grawitacyjne jest formą odlewania w stałej formie, w której roztopione aluminium jest wlewane do metalowej formy. Metoda ta jest opłacalna w przypadku produkcji małych ilości (od 100 do 50 000 sztuk rocznie) bardzo złożonych i małych części aluminiowych, takich jak elementy wlotu powietrza do silnika Diesla. Podobnie jak w przypadku odlewania pod niskim ciśnieniem możesz uzyskać precyzyjne wykończenie powierzchni, a dzięki obróbce cieplnej poprawisz właściwości mechaniczne produktu. Koszty są umiarkowane, plasują się pomiędzy kosztami odlewania pod wysokim ciśnieniem i odlewania w formach piaskowych. Nie polecamy tej metody w przypadku dużych wolumenów, ponieważ może zaistnieć konieczność wymiany form w trakcie produkcji. Ponadto formy mogą prowadzić do wad produktu, jeśli nie zostaną odpowiednio wcześnie wymienione.

Odlewanie grawitacyjne – zalety

- Koszty oprzyrządowania są niższe niż w przypadku odlewania pod wysokim ciśnieniem

- Właściwości mechaniczne produktu można poprawić poprzez obróbkę cieplną

- Idealna metoda do produkcji skomplikowanych produktów

- Wysoka jakość wykończenia powierzchni

- Opłacalne przy niskich wolumenach produkcji i drobnych częściach aluminiowych

Odlewanie grawitacyjne – wady

- Nieco wyższe koszty oprzyrządowania niż w przypadku odlewania w formach piaskowych

- Może zaistnieć konieczność wymiany form w trakcie produkcji większego wolumenu.

- Ponadto formy mogą prowadzić do wad produktu, jeśli nie zostaną odpowiednio wcześnie wymienione.

Kliknij tutaj, aby uzyskać więcej informacji na temat usług odlewania grawitacyjnego oferowanych przez Alteams.

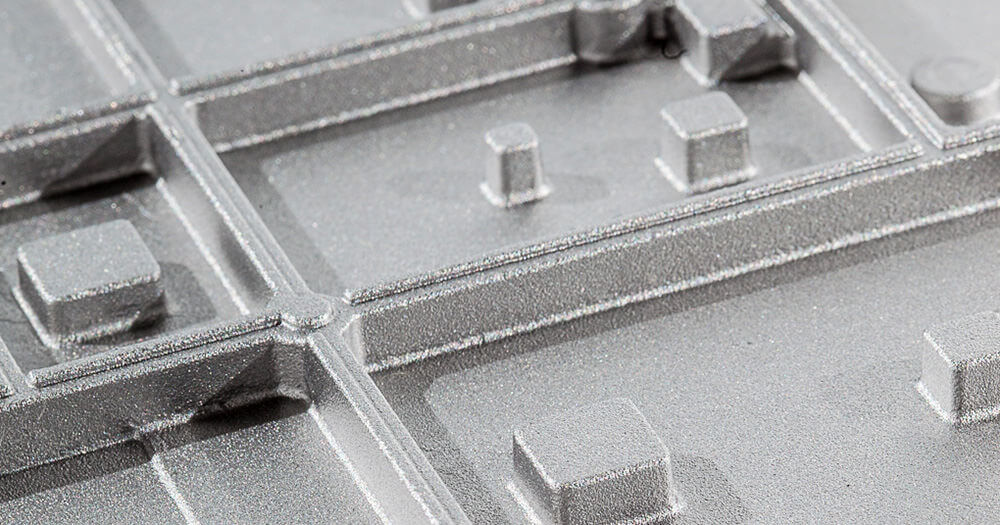

Odlewanie pod wysokim ciśnieniem jest szybką metodą produkcji masowej części aluminiowych cechującą się wysoką jakością.

Odlewanie pod wysokim ciśnieniem jest metodą masowej produkcji odlewów aluminiowych (od 1000 do 1 000 000 sztuk rocznie) i polega na wtłaczaniu płynnego aluminium do stalowej formy pod dużym ciśnieniem. Ta metoda jest najlepsza w przypadku produkcji masowej, ponieważ można wyprodukować kilka form do użytku przez kilka dużych maszyn eksploatowanych jednocześnie. Metalowe formy są bardziej trwałe niż inne rodzaje form. Wynikiem tego jest wysoka jakość, w tym dokładne wymiary, precyzyjne wykończenie powierzchni i niska porowatość, z wyjątkiem złożonych produktów, zwłaszcza tych z pustymi przestrzeniami. Jednakże, podobnie jak w przypadku formowania skorupowego, metoda ta może służyć do wytwarzania produktów cienkościennych. Koszty uruchomienia produkcji i oprzyrządowania są wysokie, dlatego metodę polecamy do produkcji masowej.

Odlewanie pod wysokim ciśnieniem – zalety

- Szybka produkcja dużych wolumenów

- Wysoka jakość powierzchni

- Niska porowatość

- Wysoka dokładność wymiarów

- Matryce są trwalsze niż inne formy

Odlewanie pod wysokim ciśnieniem – wady

- Ograniczone możliwości w przypadku złożonych produktów, szczególnie posiadających puste przestrzenie.

- Wysokie koszty oprzyrządowania

- Wysokie koszty uruchomienia produkcji

Kliknij tutaj, aby uzyskać więcej informacji na temat usług odlewania pod wysokim ciśnieniem oferowanych przez Alteams

Chcesz już teraz rozpocząć projektowanie swojego produktu odlewanego z aluminium? Zacznij od przeczytania naszych wskazówek, dzięki którym odniesiesz sukces w prototypowaniu.

Potrzebujesz pomocy w wytwarzaniu produktów? Skontaktuj się z nami, a my na pewno pomożemy!